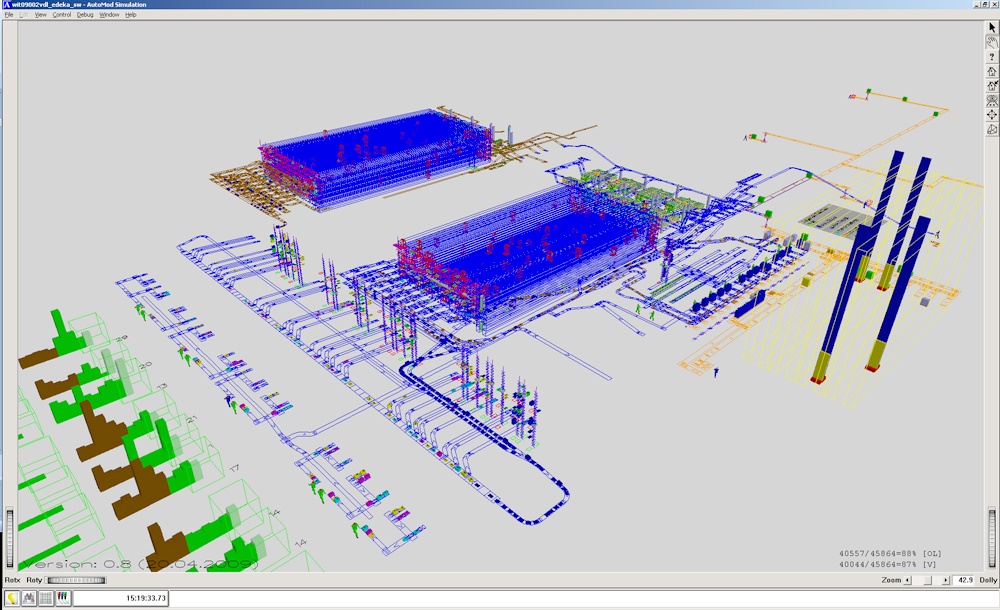

Simulation eines Fleischlagers für EDEKA Südwest Fleisch GmbH

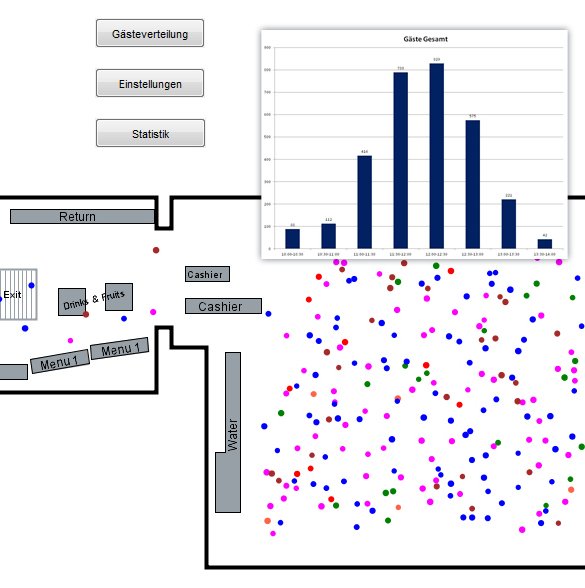

In Rheinstetten (Baden-Württemberg) hat die EDEKA Südwest Fleisch GmbH eine neue, hocheffiziente Fleischverarbeitungsanlage errichtet. Seit Mitte 2011 werden dort Wurst- und Fleischwaren in Spitzenqualität erzeugt und an mehr als 1.250 Filialen von EDEKA Südwest ausgeliefert.

Als Systemlieferant hat die Vanderlande Industries GmbH aus Mönchengladbach den Zuschlag erhalten, das Logistiksystem zwischen Produktion und Versand zu errichten. Zur Absicherung der Planung und Investition wurde die SimPlan Integrations GmbH in Witten in 2009 damit beauftragt, den gesamten Lieferumfang in einem Simulationsmodell abzubilden.

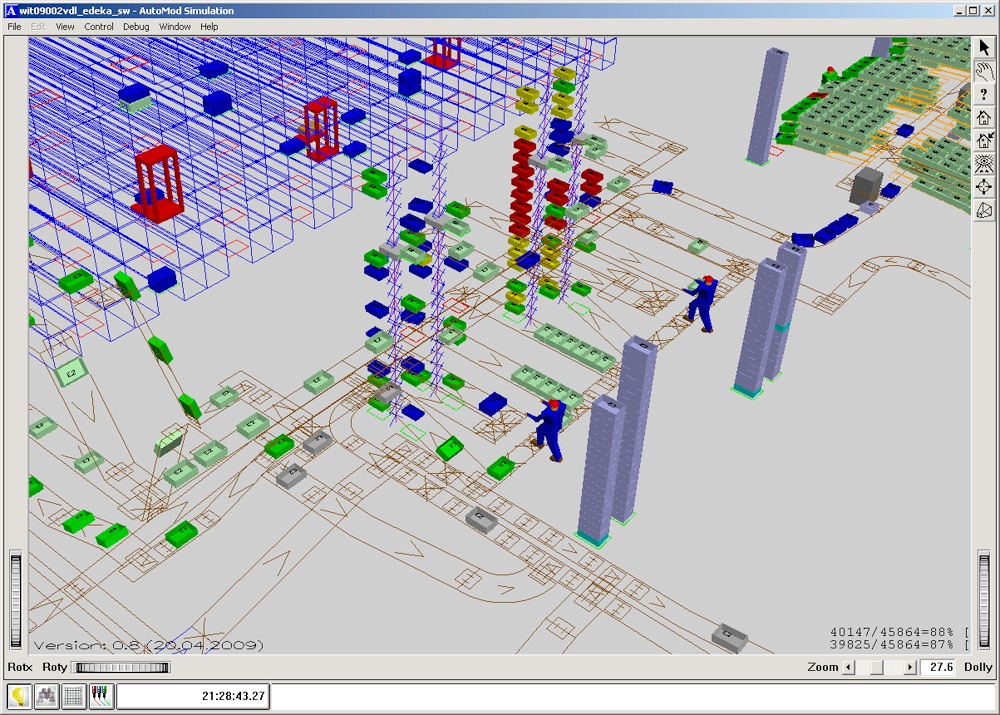

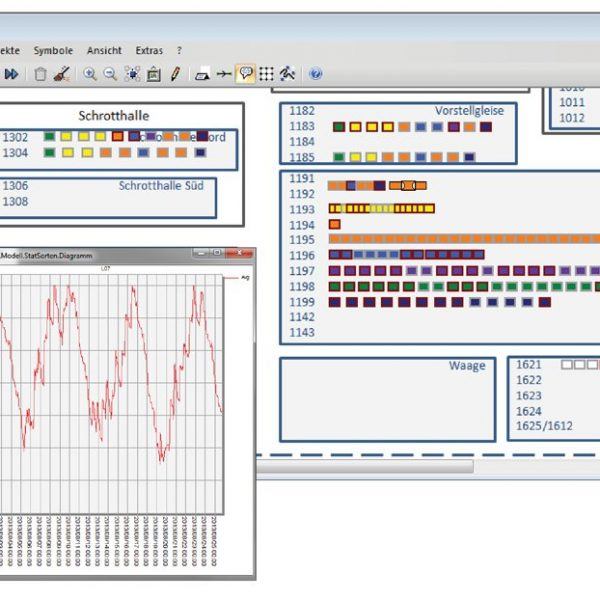

Die Herausforderung für das System war, ein hochdynamisches, 20-gassiges Shuttlesystem zu errichten, das gleichzeitig Nachschublager für die Kommissionierung und Pufferlager für den Versand ist. Für den Versand ist gefordert, die bereitzustellenden E1- und E2-Behälter sowie Kartons in exakter Reihenfolge auf die marktüblichen Gitterboxwagen zu laden. Somit muss der Shuttleblock pro Stunde mehr als 7000 Ladeeinheiten auslagern.

Das Projekt wurde mit dem Simulationstool AutoMod durchgeführt. Technisch und strategisch detailliert wurden die folgenden Gewerke modelliert:

- Hochregal-Palettenlager mit Vorzone und 10 Depalettierungsstationen

- 20-Gänge Shuttle-System mit Doppellhebern und 140 Shuttles

- Mehr als 3.000 m verbindende Fördertechnik

- Kommissionierbereich mit Durchlaufregalen an 19 manuellen und zwei automatischen „Ware-zum-Mann“ Arbeitsstationen

- Leerbehälterkreislauf

- Versandsystem mit Sorter, Sequenzierungspuffern und Rollibeladestationen